高減衰能、低熱膨張を実現した材質で、加工機等の部品素材として使用することで加工精度の向上に繋がります。

| Aタイプ | Bタイプ | |

| 引張強度(N/mm2) | 150~170 | 350~400 |

| 硬度(HB) | 110~130 | 165~180 |

| 伸び(%) | - | 6~12 |

| 比重 | 7.75 | 7.80 |

| 熱膨張係数[(×10-6] ※2 | 3.0~3.6 | 3.3~4.3 |

| 熱伝導率(cal/C.S.C) | 0.06~0.07 | 0.06~0.07 |

※1 別取試験片(JIS B号Yブロック)による試験結果

※2 普通鋳鉄の熱膨張は、約11.0×10-6

普通鋳鉄と同等の強度、加工性を確保したまま、減衰能を高めました。減衰能を要求される箇所に使用することで、機械そのものの精度向上を期待できます。

| VA-CAST | 18.4 |

|---|---|

| 普通鋳鉄 | 3.5 |

| 球状黒鉛鋳鉄 | 1.5 |

※弊社製品による比較

炭素量を従来の弊社FC200~FC250製品と同等量持ちながら、FC300相当の強度を持つ材質です。多量の炭素を含むことでA型黒鉛が多量かつ微細に析出し、切削性、加工性は極めて良好ながらも、弊社独自の溶解技術にて、基地組織の主体を緻密なパーライトとすることで、強度、硬度とも高めております。ベアリング用ボール研磨のラッピング(仕上)工程にて、研磨効率を高めます。

| 引張強度(N/mm2) | 280~320 |

|---|---|

| 硬度(HB) | 180~220 |

| パーライト率 | 85%以上 |

※ 別取試験片(JIS 8号試験片)による試験結果

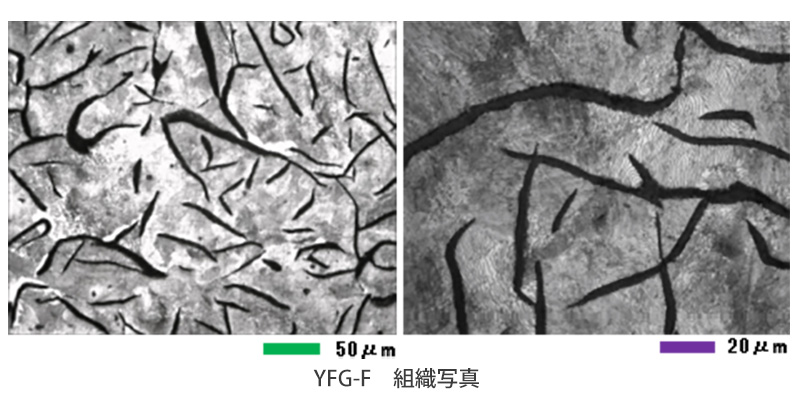

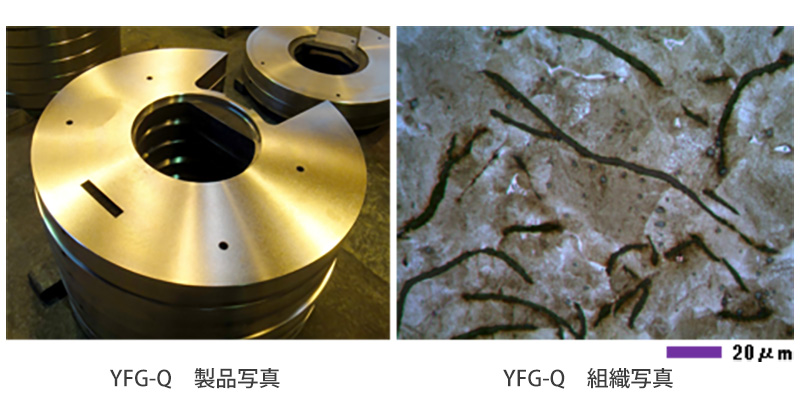

ベアリング用ボール研磨のフラッシング(バリ取り)、グライディング(粗研磨)工程向けに製造していたNiCrMo鋳鉄の従来品に、YFG-F(高炭素高強度黒鉛鋳鉄)開発にて得た、微細黒鉛の析出促進、基地組織緻密化等の新しい溶解技術をプラスし、より高品質の材質へと進化させました。油焼入れ後の使用が前提となるため、高焼入性も考慮した配合成分にて製作しております。

| 引張強度(N/mm2) | 380~450 |

|---|---|

| 鋳放し実体硬度(HS) | 36~40 |

| 油焼入れ後実体硬度(HS) | 75~85 |

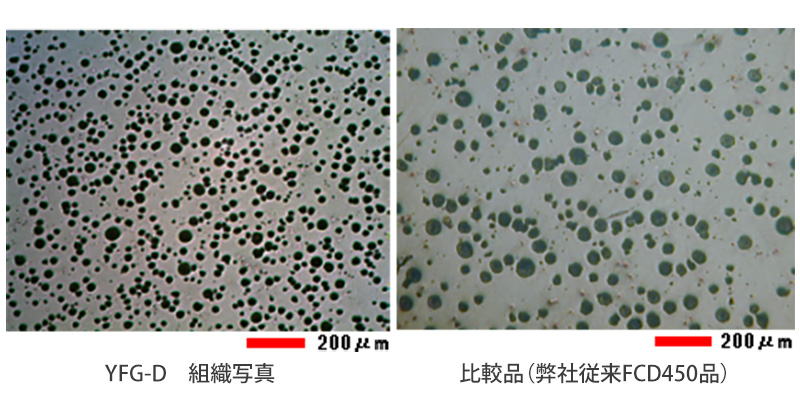

従来の球状黒鉛鋳鉄よりも黒鉛の微細化、黒鉛粒数の増加、均一化を図った素材です。一般のFCD450相当品と比較して、引張強度を確保したまま伸びを大幅に改善しております。現在はベアリング用ボール研磨の最終仕上工程用のプレート素材としてご提供しておりますが、あらゆるFCD材部品に使用することで性能向上が期待できます。

| 引張強度(N/mm2) | 450~470 |

|---|---|

| 0.2%耐力 | 300~320 |

| 硬度(HB) | 150~170 |

| 伸び(%) | 20~25 |

| 黒鉛粒数(個/mm2) | 250以上 |

※別取試験片(JIS B号Yブロック)による試験結果

ベアリング用ボール研磨の最終仕上工程向けの材質として開発しました。超微細な黒鉛を均一に分布させることで、研磨対象の精度、面相度の向上に効果があります。

| 実体硬度(HS) | 18~22 |

|---|---|

| 鋳造可能最大肉厚(mm) | 50 |

ご相談・お問い合わせ